شاید برای شما هم پیش آمده باشد که ناگهان المنت دستگاهتان دیگر کار نکند. اولین سوالی که به ذهن میرسد این است: “چرا المنت حرارتی من خراب شد؟” این سوال، سوال میلیونها نفر دیگر هم هست! خبر خوب این است که خرابی المنتها معمولاً دلایل مشخصی دارد و با کمی آگاهی و دقت، میتوان عمر آنها را به طور قابل توجهی افزایش داد. در این مقاله، قرار است دلایل رایج خرابی المنت ها را زیر ذرهبین ببریم و از همه مهمتر، یاد بگیریم چطور از این اتفاقات ناخوشایند پیشگیری کنیم. پس اگر میخواهید هم المنتهای فعلیتان را بهتر بشناسید و هم در آینده انتخابهای هوشمندانهتری داشته باشید، با ما همراه باشید.

فهرست مطالب

Toggleدلایل اصلی خرابی المنتهای حرارتی

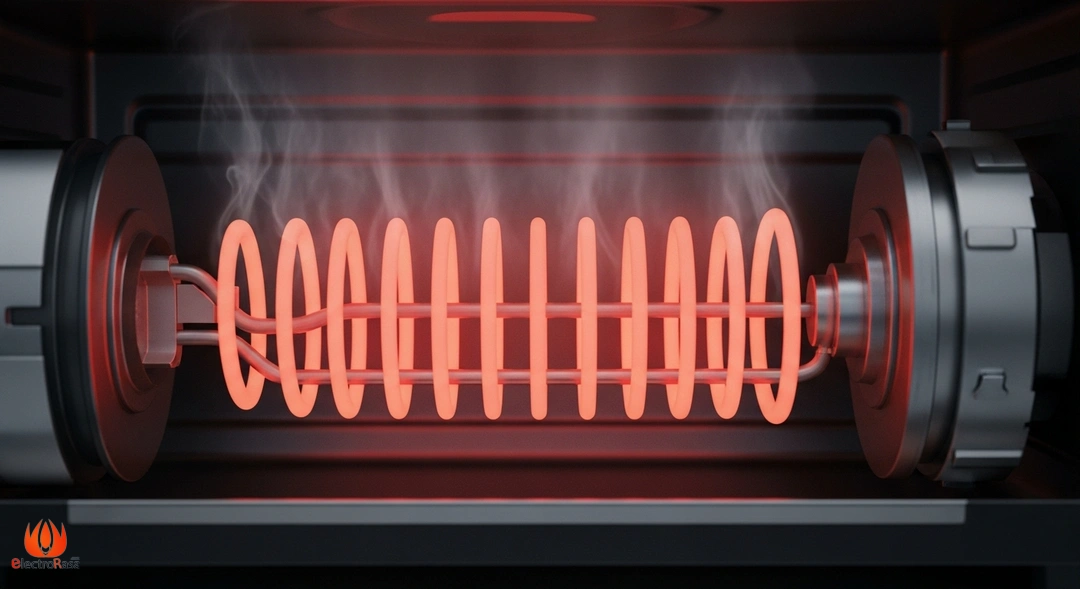

خب، حالا برویم سراغ اصل مطلب! المنتهای حرارتی، با وجود ظاهر سادهشان، تحت تنشهای زیادی کار میکنند. حرارت بالا، چرخههای گرم و سرد شدن مداوم، و گاهی هم شرایط محیطی نامناسب، همگی دست به دست هم میدهند تا عمر این قطعات را کوتاه کنند. بیایید نگاهی دقیقتر به شایعترین دلایل خرابی بیندازیم:

۱. تشکیل نقاط داغ (Hot Spots): وقتی گرما یکجا جمع میشود!

تصور کنید گرمای المنت به جای اینکه به طور یکنواخت در تمام طول آن پخش شود، در یک یا چند نقطه خاص متمرکز شود. چه اتفاقی میافتد؟ دقیقاً! این نقاط به شدت داغ میشوند، خیلی بیشتر از دمای طراحی شده برای المنت. طبق گفته kindle-tech به این پدیده میگویند “تشکیل نقاط داغ” یا Hot Spots.

علت چیست؟

- گرمایش غیریکنواخت: گاهی اوقات به دلیل طراحی نامناسب سیستم گرمایشی یا نصب نادرست المنت، حرارت به صورت یکنواخت توزیع نمیشود. مثلاً ممکن است بخشی از المنت بیش از حد به قطعه کار نزدیک باشد یا جریان هوا در اطراف آن محدود باشد.

- محافظت شدن توسط تکیهگاهها: تکیهگاههایی که المنت را نگه میدارند، اگر به درستی طراحی نشوند یا از مواد نامناسبی ساخته شده باشند، میتوانند مانع از انتقال حرارت مناسب از آن بخش المنت شوند. این قسمتها مثل یک عایق عمل کرده و باعث تجمع حرارت میشوند. اصلاً فکرش را میکردید که خود نگهدارنده المنت بتواند باعث خرابیاش شود؟

- اکسیداسیون موضعی بالا: اگر در یک نقطه خاص، لایه اکسیدی محافظ روی المنت آسیب ببیند یا به هر دلیلی سریعتر از سایر نقاط تشکیل شود، مقاومت الکتریکی در آن نقطه افزایش یافته و باعث تولید حرارت بیشتر و ایجاد نقطه داغ میشود.

- خمیدگی یا آسیب فیزیکی: اگر المنت در حین نصب یا کار خم شود یا آسیب ببیند، ممکن است سطح مقطع آن در آن نقطه کاهش یابد. کاهش سطح مقطع به معنای افزایش مقاومت و در نتیجه، تولید حرارت بیشتر در آن نقطه است.

تأثیر این نقاط داغ چیست؟

نقاط داغ مثل یک بمب ساعتی برای المنت عمل میکنند. حرارت بیش از حد در این نقاط باعث تخریب سریعتر مواد تشکیلدهنده المنت، کاهش استحکام مکانیکی و در نهایت شکست یا سوختن کامل المنت از همان محل میشود. گاهی اوقات المنت از همان نقطه شروع به نازک شدن و در نهایت پاره شدن میکند. این یکی از رایجترین دلایل خرابی، بهخصوص در المنتهای صنعتی است.

آیا تا به حال المنتی داشتهاید که فقط از یک نقطه خاص سوخته باشد؟ شاید دلیلش همین نقاط داغ بوده!

۲. اکسیداسیون و تنش حرارتی

هر فلزی که در دمای بالا کار میکند، دیر یا زود با پدیده اکسیداسیون دست و پنجه نرم خواهد کرد. المنتهای حرارتی هم از این قاعده مستثنی نیستند. در واقع، بسیاری از آلیاژهای المنت برای تشکیل یک لایه اکسیدی محافظ و چسبنده طراحی شدهاند که از اکسیداسیون بیشتر جلوگیری کند. اما این لایه هم تا یک جایی میتواند مقاومت کند!

اکسیداسیون چطور باعث خرابی میشود؟

- قرار گرفتن مداوم در معرض دماهای بالا: هرچه دما بالاتر باشد و المنت مدت زمان بیشتری در آن دما کار کند، سرعت اکسیداسیون بیشتر میشود. این اکسیداسیون به تدریج از ضخامت مفید سیم المنت کم میکند.

- چرخههای مکرر گرم و سرد شدن (کارکرد متناوب یا Intermittency): این یکی از مهمترین عوامل است! وقتی المنت گرم و سرد میشود، به دلیل تفاوت در ضریب انبساط حرارتی بین فلز پایه و لایه اکسیدی، تنشهایی در فصل مشترک آنها ایجاد میشود. این تنشها میتوانند باعث ترک خوردن و پوسته پوسته شدن (Spalling) لایه اکسیدی شوند. انگار که پوست المنت کنده شود!

تأثیر این فرآیند چیست؟

وقتی لایه اکسیدی محافظ کنده میشود، فلز تازه زیرین دوباره در معرض اکسیژن قرار میگیرد و یک لایه اکسیدی جدید تشکیل میدهد. این چرخه بارها و بارها تکرار میشود. هر بار که این اتفاق میافتد، مقداری از فلز المنت مصرف شده و ضخامت آن کمتر و کمتر میشود. در نهایت، المنت آنقدر نازک میشود که یا مقاومت الکتریکیاش بیش از حد بالا میرود و دیگر حرارت کافی تولید نمیکند، یا در ضعیفترین نقطه میشکند. به این نوع خرابی، گاهی “خستگی حرارتی” هم میگویند.

یک نکته مهم: تعداد دفعات روشن و خاموش شدن دستگاهی که المنت در آن قرار دارد، تأثیر مستقیمی بر این نوع خرابی دارد. دستگاههایی که به طور مداوم روشن و خاموش میشوند (مثلاً یک پرس حرارتی که هر چند دقیقه یکبار به دمای کاری میرسد و سپس کمی سرد میشود)، المنتهایشان بیشتر در معرض این نوع آسیب هستند تا دستگاهی که ساعتها به طور پیوسته در یک دمای ثابت کار میکند.

۳. شکنندگی ناشی از رشد دانه (Embrittlement Due to Grain Growth): وقتی ساختار فلز از درون میپوسد!

شاید کمی عجیب به نظر برسد، اما فلزات هم ساختار دانهای دارند، چیزی شبیه به دانههای شکر یا نمک که کنار هم چیده شدهاند، البته در مقیاس میکروسکوپی. وقتی المنت حرارتی برای مدت طولانی در دماهای بالا (بهخصوص در آلیاژهای حاوی آهن مانند کانتال FeCrAl) کار میکند، این دانهها شروع به رشد کرده و بزرگتر میشوند.

چرا رشد دانهها بد است؟

- کاهش استحکام مکانیکی: با بزرگ شدن دانهها، مرزهای بین دانهها (که نقش مهمی در استحکام فلز دارند) کمتر میشوند. این باعث میشود المنت شکنندهتر شود و مقاومت آن در برابر تنشهای مکانیکی (مثل لرزش، ضربه یا حتی تنشهای ناشی از انبساط و انقباض حرارتی) به شدت کاهش یابد.

- افزایش احتمال ترکخوردگی: المنت شکننده، حتی در برابر تنشهای عملیاتی عادی هم مستعد شکستگی و ترک خوردن میشود. گاهی اوقات المنت بدون هیچ دلیل واضحی (مثل افزایش ناگهانی دما) میشکند؛ در این موارد، رشد دانه میتواند یکی از متهمان اصلی باشد.

چه عواملی رشد دانه را تشدید میکنند؟

- دمای کاری بسیار بالا: هرچه دما بالاتر باشد، سرعت رشد دانهها بیشتر است.

- زمان کارکرد طولانی در دمای بالا: حتی در دماهای متوسط، اگر المنت برای هزاران ساعت کار کند، رشد دانه میتواند مشکلساز شود.

- ترکیب آلیاژ: برخی آلیاژها بیشتر مستعد رشد دانه هستند. به همین دلیل است که انتخاب آلیاژ مناسب برای کاربرد خاص، اهمیت زیادی دارد.

واقعاً جالب است که یک فرآیند درونی و میکروسکوپی میتواند چنین تأثیر بزرگی بر عملکرد یک قطعه صنعتی داشته باشد! این نشان میدهد که در دنیای مواد، جزئیات کوچک چقدر میتوانند مهم باشند.

۴. آلودگی و خوردگی: دشمنان نامرئی در کمین المنت!

محیطی که المنت در آن کار میکند، نقش بسیار مهمی در طول عمر آن دارد. گازها، بخارات، روغنها، گرد و غبار و سایر آلایندههای موجود در محیط میتوانند به شدت به المنت آسیب برسانند. به این پدیده آلودگی و خوردگی میگویند.

چه نوع آلایندههایی خطرناک هستند؟

- ترکیبات گوگردی: گوگرد، حتی در مقادیر کم، میتواند برای بسیاری از آلیاژهای المنت (بهخصوص آلیاژهای نیکل-کروم) بسیار خورنده باشد و باعث ایجاد پدیدهای به نام “حمله سبز” (Green Rot) شود.

- ترکیبات کلر و هالوژنها: این مواد هم به شدت خورنده هستند و میتوانند باعث خوردگی حفرهای (Pitting Corrosion) و کاهش سریع ضخامت المنت شوند.

- روغنها و گریسها: باقیمانده روغنها و گریسها روی سطح المنت، در دمای بالا تجزیه شده و کربن از خود به جای میگذارند. این کربن میتواند با آلیاژ المنت واکنش داده و خواص آن را تغییر دهد (مثلاً باعث کاربورایز شدن و شکنندگی شود).

- گرد و غبار و ذرات معلق: این ذرات میتوانند روی سطح المنت نشسته و مانع از انتقال حرارت مناسب شوند (ایجاد نقاط داغ) یا حتی با مواد المنت واکنش شیمیایی دهند.

- رطوبت: رطوبت بیش از حد، بهخصوص در زمان خاموش بودن دستگاه و سرد بودن المنت، میتواند باعث خوردگی و زنگزدگی شود.

- ناخالصیهای ناخواسته در ترکیب آلیاژ: گاهی اوقات، مشکل از خود آلیاژ است! اگر در فرآیند تولید آلیاژ، ناخالصیهای مضری وارد ترکیب شوند، میتوانند نقاط ضعفی در ساختار المنت ایجاد کرده و باعث خرابی زودهنگام شوند.

تأثیر آلودگی و خوردگی چیست؟

این آلایندهها با مواد المنت واکنش داده و باعث خوردگی خشک، تضعیف ماده، ایجاد ترکهای ریز و در نهایت شکستگی المنت میشوند. عمر المنت در محیطهای آلوده میتواند به شدت کاهش یابد. پس تمیز نگه داشتن محیط کار المنت، فقط برای زیبایی نیست، برای سلامت خود المنت هم حیاتی است!

آیا المنت شما در محیطی کار میکند که ممکن است در معرض این آلایندهها باشد؟ مثلاً در یک کارگاه صنعتی پر از گرد و غبار یا بخارات شیمیایی؟

چالشهای استفاده طولانیمدت در کورههای خلاء: وقتی نبود هوا هم دردسرساز میشود!

شاید فکر کنید که در محیط خلاء، چون اکسیژنی وجود ندارد، پس خبری از اکسیداسیون و بسیاری از مشکلات دیگر هم نیست. تا حدی درست است، اما محیط خلاء هم چالشهای خاص خودش را برای المنتهای حرارتی به همراه دارد، بهخصوص در دماهای بسیار بالا و کارکردهای طولانیمدت:

- تغییر شکل در دمای بالا (Creep): در دماهای بسیار بالا، حتی بهترین آلیاژها هم تحت وزن خودشان یا تنشهای مکانیکی کوچک، به آرامی شروع به تغییر شکل و “خزش” میکنند. این پدیده میتواند باعث افتادگی، تاب برداشتن یا حتی تماس المنت با دیواره کوره و اتصال کوتاه شود.

- شکستگی: با وجود نبود اکسیداسیون، فرآیندهای دیگری مثل رشد دانه (که قبلاً صحبت کردیم) یا تبخیر انتخابی برخی عناصر از آلیاژ، میتوانند باعث شکنندگی و شکستگی المنت در درازمدت شوند.

- تبخیر (Volatilization): در دماهای بسیار بالا و خلاء شدید، برخی از عناصر تشکیلدهنده آلیاژ المنت (مثلاً کروم) تمایل دارند که مستقیماً از فاز جامد به فاز بخار تبدیل شوند. این پدیده باعث کاهش تدریجی قطر سیم المنت و تغییر در مقاومت الکتریکی آن میشود. این بخارات همچنین میتوانند روی قطعات دیگر داخل کوره نشسته و آنها را آلوده کنند.

کار در محیط خلاء نیازمند انتخاب بسیار دقیق مواد المنت و طراحی هوشمندانه سیستم گرمایشی است. اینجاست که تجربه و دانش فنی واقعاً به کار میآید!

همانطور که دیدید، عوامل مختلفی میتوانند باعث خرابی المنت شوند. بسته به نوع کاربرد، از المنتهای متفاوتی استفاده میشود که هرکدام ممکن است نقاط ضعف خاص خود را داشته باشند. برای آشنایی بیشتر با انواع المنتها، به صفحه انواع المنت حرارتی صنعتی مراجعه کنید.

چطور از خرابی المنت حرارتی پیشگیری کنیم؟ راهکارهای عملی برای افزایش طول عمر

خب، تا اینجا با دشمنان اصلی المنتهای حرارتی آشنا شدیم. حالا وقت آن است که یاد بگیریم چطور با آنها مقابله کنیم و عمر مفید این قطعات زحمتکش را افزایش دهیم. خبر خوب این است که با رعایت چند نکته ساده اما مهم، میتوان تفاوت بزرگی ایجاد کرد.

پیشگیری از نقاط داغ:

- اطمینان از توزیع یکنواخت حرارت: در مرحله طراحی و نصب، باید دقت شود که المنت به گونهای قرار گیرد که حرارت به طور یکنواخت به محیط یا قطعه کار منتقل شود. از ایجاد فضاهای بسته یا نقاطی که جریان هوا در آن محدود است، خودداری کنید.

- طراحی و جایگذاری صحیح تکیهگاهها: تکیهگاهها باید از موادی ساخته شوند که هدایت حرارتی خوبی داشته باشند و سطح تماس آنها با المنت حداقل باشد تا مانع از انتقال حرارت نشوند. همچنین باید فضای کافی برای انبساط طولی المنت در نظر گرفته شود.

- استفاده از مواد با مقاومت بالا در برابر اکسیداسیون: انتخاب آلیاژی که در دمای کاری مورد نظر، لایه اکسیدی پایدار و محافظی تشکیل دهد، بسیار مهم است.

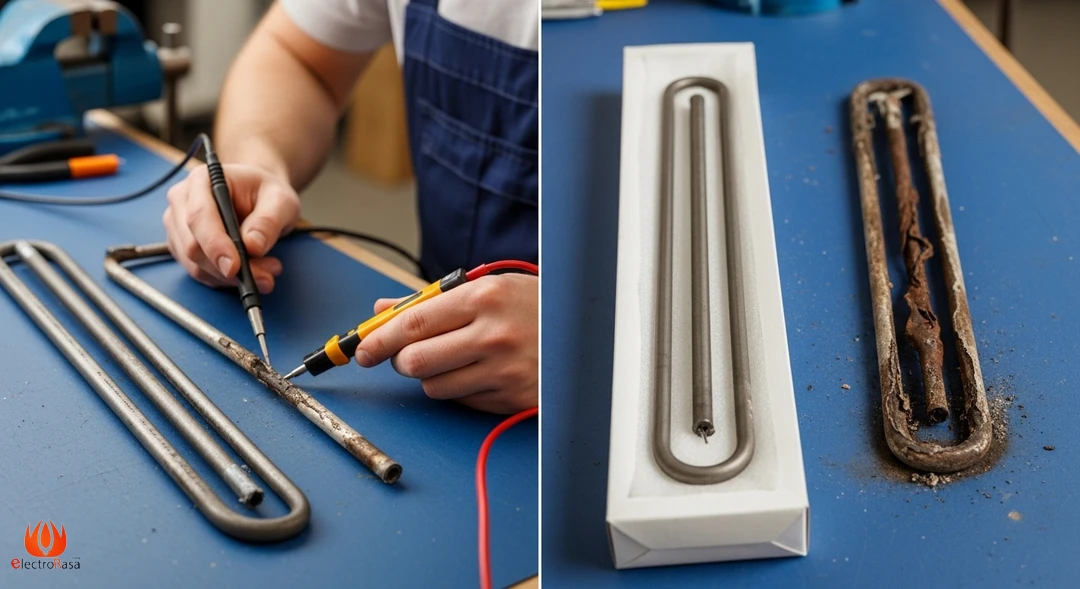

- بازرسی منظم: به طور دورهای المنتها را از نظر وجود خمیدگی، آسیب فیزیکی یا تغییر رنگ غیرعادی (که میتواند نشانه شروع یک نقطه داغ باشد) بررسی کنید.

مقابله با اکسیداسیون و تنش حرارتی:

- انتخاب مواد مقاوم به اکسیداسیون: آلیاژهایی مانند نیکروم (NiCr) و کانتال (FeCrAl) به دلیل مقاومت خوب در برابر اکسیداسیون در دماهای بالا، بسیار رایج هستند. اما باید توجه داشت که هرکدام برای محدوده دمایی و شرایط خاصی مناسبترند.

- کاهش دفعات چرخههای گرمایش و سرمایش: تا حد امکان، سعی کنید تعداد دفعات روشن و خاموش کردن دستگاه را به حداقل برسانید. اگر فرآیند شما اجازه میدهد، بهتر است دستگاه برای مدت طولانیتری روشن بماند تا اینکه مدام خاموش و روشن شود.

- کنترل دقیق دما: از افزایش بیش از حد دمای کاری المنت (Overheating) جلوگیری کنید. استفاده از ترموستاتها و کنترلرهای دمای دقیق و کالیبره شده ضروری است. گاهی یک کنترلر دمای ساده میتواند ناجی المنت شما باشد!

- محافظت در برابر اتمسفرهای خورنده: اگر المنت در محیطی با گازهای خورنده کار میکند، باید از آلیاژهای مخصوص یا پوششهای محافظ استفاده شود.

جلوگیری از شکنندگی ناشی از رشد دانه:

- انتخاب موادی با پایداری بالا در دماهای بالا: برخی آلیاژها به طور ذاتی مقاومت بهتری در برابر رشد دانه از خود نشان میدهند.

- محدود کردن حداکثر دمای کاری المنت: سعی کنید المنت را همیشه در محدوده دمایی توصیه شده توسط سازنده به کار بگیرید. کار کردن المنت در دماهای نزدیک به حداکثر دمای قابل تحمل آن، رشد دانه را تسریع میکند.

- آلیاژسازی با عناصر مهارکننده رشد دانه: در برخی آلیاژهای پیشرفته، از عناصر خاصی برای کنترل اندازه دانه و جلوگیری از رشد بیش از حد آن استفاده میشود.

محافظت در برابر آلودگی و خوردگی:

- حفظ محیط کاری تمیز: این یکی از سادهترین اما مؤثرترین راههاست! بهخصوص در کورهها و محیطهای صنعتی، از تجمع گرد و غبار، روغن و سایر آلایندهها در اطراف المنت جلوگیری کنید.

- استفاده از مواد مقاوم در برابر خوردگی: اگر میدانید که المنت در معرض مواد شیمیایی خاصی قرار خواهد گرفت، از ابتدا آلیاژی را انتخاب کنید که در برابر آن مواد مقاوم باشد.

- استفاده از پوششهای محافظ مناسب: در برخی موارد، میتوان از پوششهای سرامیکی یا فلزی خاص برای محافظت از سطح المنت در برابر خوردگی استفاده کرد.

- جلوگیری از تماس مستقیم با مواد خورنده: اطمینان حاصل کنید که قطعه کار یا موادی که قرار است گرم شوند، مستقیماً با المنت تماس پیدا نکنند، مگر اینکه المنت برای این منظور طراحی شده باشد (مثل المنتهای میلهای در برخی کاربردها).

راهکارهای پیشگیری در کورههای خلاء:

- انجام نگهداری منظم: بررسی دورهای وضعیت المنتها، اتصالات الکتریکی و سیستم خلاء ضروری است.

- انتخاب صحیح مواد: از آلیاژهایی استفاده کنید که نرخ تبخیر پایینی در خلاء و دمای بالا داشته باشند و مقاومت خوبی در برابر خزش از خود نشان دهند (مثلاً آلیاژهای مولیبدن یا تنگستن برای دماهای بسیار بالا).

- رعایت دقیق دستورالعملهای عملیاتی: افزایش و کاهش دما باید با شیب ملایم و کنترل شده انجام شود تا از شوک حرارتی به المنتها جلوگیری شود.

یک نکته طلایی: فراموش نکنید که کیفیت مواد اولیه و فرآیند تولید المنت نقش حیاتی در مقاومت آن در برابر تمام این عوامل مخرب دارد. یک المنت ارزانقیمت که از مواد نامرغوب یا با فرآیند تولید غیراستاندارد ساخته شده باشد، حتی با رعایت تمام نکات ایمنی، باز هم عمر کوتاهی خواهد داشت. اینجاست که میگویند هیچ ارزانی بیحکمت نیست!

اگر به فرآیند تولید المنتهای حرارتی و اینکه چطور کیفیت در این فرآیند تضمین میشود علاقهمند هستید، مقاله ما با عنوان ساخت المنت حرارتی را از دست ندهید.

الکترورسا، همراه شما برای انتخاب و خرید المنتهای با کیفیت و مطمئن

همانطور که تا اینجا دیدیم، عوامل متعددی میتوانند باعث خرابی زودهنگام المنتهای حرارتی شوند. از انتخاب نادرست نوع المنت گرفته تا شرایط کاری نامناسب و کیفیت پایین ساخت، همگی میتوانند هزینههای اضافی و توقفهای ناخواسته در کار شما ایجاد کنند. واقعاً کلافه کننده است وقتی یک قطعه کوچک، کل خط تولید یا آسایش خانه را مختل میکند، مگر نه؟

ما در الکترورسا، با بیش از دو دهه تجربه تخصصی در قلب بازار لاله زار تهران و تمرکز ویژه بر کیفیت در طراحی و ساخت انواع المنتهای حرارتی، به خوبی با تمام این چالشها و دغدغهها آشنا هستیم. ما میدانیم که هر کاربرد، نیازهای خاص خود را دارد و یک المنت استاندارد ممکن است برای همه مناسب نباشد.

انتخاب یک المنت با کیفیت و متناسب با نیاز دقیق محیط کار شما، مهمترین قدم در پیشگیری از خرابیهای مکرر و هزینههای پنهان است. این دقیقاً همان جایی است که ما میتوانیم به شما کمک کنیم. فرقی نمیکند که برای یک کوره صنعتی عظیم به دنبال المنت خاصی باشید، یا برای یک دستگاه بستهبندی کوچک، یا حتی برای مصارف آزمایشگاهی و خانگی؛ تیم متخصص ما آماده است تا با ارائه مشاوره رایگان و تخصصی، شما را در انتخاب بهترین و مناسبترین المنت یاری دهد.

در الکترورسا، ما به تولید انواع المنتهای حرارتی با استفاده از بهترین مواد اولیه و با رعایت دقیقترین استانداردهای کیفی افتخار میکنیم. هدف ما تنها فروش یک محصول نیست، بلکه ارائه یک راهحل مطمئن و بادوام برای نیازهای گرمایشی شماست. برای خرید المنت حرارتی که سالها برایتان بدون دردسر کار کند، میتوانید روی ما حساب کنید.

ما طیف وسیعی از المنتها را پوشش میدهیم، از جمله:

- المنتهای میلهای

- المنتهای سرامیکی

- المنتهای تسمهای (نواری)

- المنتهای فشنگی (کارتریجی)

- المنتهای فلنجدار

- و انواع المنتهای سفارشی متناسب با نیاز شما…

الکترورسا نه تنها در زمینه خرید المنت حرارتی با کیفیت به شما کمک میکند، بلکه در صورت نیاز به مشاوره برای بهینهسازی سیستمهای گرمایشی موجود و کاهش احتمال خرابی المنتها نیز در کنار شما خواهیم بود.

نتیجهگیری

خب، به پایان این مقاله رسیدیم. امیدوارم حالا درک بهتری از دلایل خرابی المنتهای حرارتی و راههای پیشگیری از آن پیدا کرده باشید. همانطور که دیدیم، عواملی مثل تشکیل نقاط داغ، اکسیداسیون، رشد دانه و آلودگی محیطی، همگی میتوانند عمر مفید این قطعات مهم را کاهش دهند. اما با کمی دقت در انتخاب، نصب صحیح، نگهداری مناسب و البته، خرید المنت از یک منبع معتبر و باکیفیت، میتوان تا حد زیادی از این مشکلات جلوگیری کرد.

یادتان باشد، یک المنت حرارتی خوب، سرمایهگذاری است، نه هزینه. سرمایهگذاری روی عملکرد بدون وقفه دستگاههایتان، کاهش هزینههای تعمیر و تعویض، و از همه مهمتر، آرامش خیال شما. و چه چیزی بهتر از آرامش خیال در کار و زندگی؟